發布時間:2016-12-06

靈活性是工業4.0加速前行的重要推動力。這種靈活性尤其適用于訂單不斷變化且接受定制生產的汽車行業。一項調查結果令人震驚,在受訪企業中,23%的汽車供應商和34%的原始設備制造商還無法著手實施工業4.0這一概念。

當我們仔細地閱讀MHP研究“工業4.0——汽車行業和制造行業的定位”的時候,會不由自主地想到20世紀70年代某知名石油公司的廣告語,要做的事情很多,讓我們開始吧。

該研究表明,23%的汽車供應商在參加這次調查后才知道工業4.0這個概念,而參加此次調查的原始設備制造商對此概念了解的居然更少——只有66%知道這一概念。

與之不同的是,機械和設備制造行業是工業4.0的典范,92%的企業已經對工業4.0這個關鍵詞非常熟悉了。

傳統的生產線在數字化的汽車生產中還有存在的意義么?至少現在還很難找到比它更有效的生產方式

調查過程中,針對工業4.0對其行業的重要性這一問題對受訪者進行了詢問,結果顯示:汽車行業中只有53%的受訪者對工業4.0做出了高或者很高的評價。

OEM行業的受訪者中有58%認為工業4.0重要或者非常重要。而在機械和設備制造行業中則有79%的受訪者相信工業4.0會在行業中起到很大或者非常大的作用。

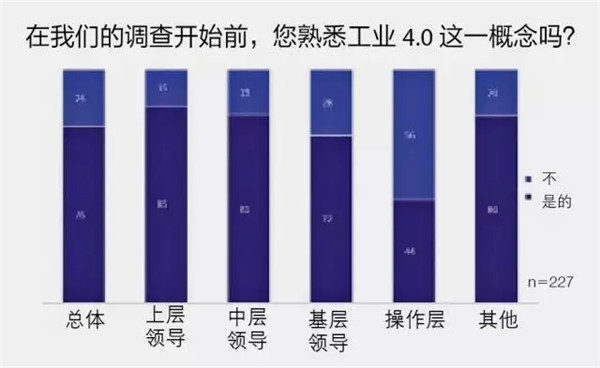

操作層尚不了解工業4.0

此外,研究還表明,受訪者對工業4.0的了解程度隨著層次水平遞增:85%的公司高層管理人員都已熟知這一概念,然而在操作層中卻僅有44%才開始稍稍對此有所了解。

正因如此,大家已經開始努力思考在哪些方面存在改善的可能性。為了不掉隊,汽車制造商們也在大力進行規劃。2015年4月在Paderborn舉行的題為“2015科技與產業發展論壇智能技術系統”的大會上,一些講座引起了汽車行業以及其他行業的興趣。

例如,來自Fraunhofer勞動經濟和組織研究所(IAO)的Stefan Gerlach博士展示了Human-Cyber-Physical自組織系統擁有著怎樣的靈活性,也就是展示了員工如何盡可能地自主組織工作,并在生產過程中進行靈活調度。

自組織生產規劃

Gerlach建議在企業中引進XXL加班工時機動賬戶。這樣便可以在經濟景氣的時候存入工時,在危機時削減。他相信這是有價值的。與此同時,還存在著可預知的變化,即便是細微的變化也可以被捕捉到。

此外,在目前的生產過程中員工對靈活性有了更高的要求。即便如此,在很多工廠仍舊是師傅通過電話、郵件或者口頭的方式詢問其他員工是否有空或什么時間有空。這樣做費時費力而且操作過程不透明。

員工所處的層級與其對工業4.0概念的認識度成正比。表格中的統計數字均為百分比

平均來看,227位受訪者中有大約1/4幾乎完全不知道什么是工業4.0。34%的原始設備制造商和23%的汽車供應商在調查開始前都還不了解工業4.0這個概念,而在機器和設備制造行業和其他行業分別只有8%和16%的受訪者不清楚這個概念。表格中所有統計數字均為百分比

Gerlach解釋說“我們可以利用Schicht–Doodle改善這種狀況。它能夠讓我們毫不費力地找到員工。”通過Doodle可以尋找到足數的員工,他們能夠在給定的時間內完成任務。整個工作組都將由Doodle尋找,該過程就像在大家所熟悉的開源日歷工具Doodle中所進行的一樣。

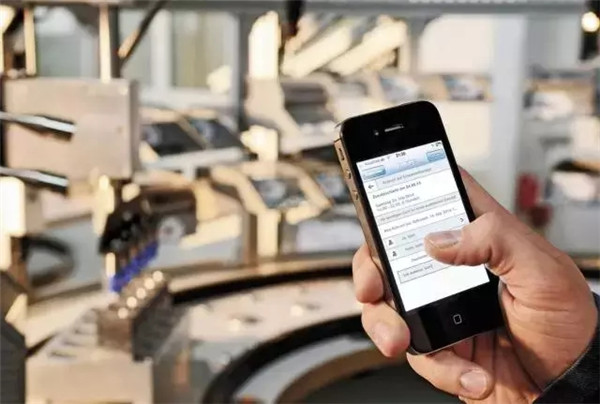

通過Meistercockpit可以提出用人需求。通過智能助手判斷出員工適合的崗位。員工將只會收到適合自己的相應請求。收到請求的員工可以很大程度地實現自組織生產。Gerlach說:“Schicht-Doodle使員工能夠通過智能電話與對方進行協調,我們將其視為員工自助服務的必備工具。”

Fraunhofer勞動經濟和組織研究所(IAO)的Stefan Gerlach博士說:“我們將Schicht-Doodle視為員工自助服務的必備工具。”

汽車制造商Opel的Iwepro項目協調員Benjamin Kuhrke博士,在報告中描述了一個理想的智能自組織生產車間模型以及如何能夠通過智能電話和平板電腦來提高生產效率。

將傳統的流水線生產轉換為車間生產非常重要,因為生產車間能夠使機器得到均衡而充分的利用,并且只需要少量投資。此外更加靈活地使用機器能夠降低機器的故障率,提高生產空間和生產產品的靈活性。

Kuhrke說:“我們所面臨的挑戰是需要設計出一種新型的生產系統。該系統需要具備更加全面的物流功能。”

通過Kapafelxcy員工可以從移動終端設備上獲知用人需求

通過智能手機可以直接調用Bottelneckviewer。這樣一來,員工便可以立即看到汽車生產過程中遇到的問題,并及時給出應對措施

現在我們可以了解到,無論是來自車身制造車間,噴漆車間以及裝配車間的與訂單相關的生產數據,還是來自沖壓車間的與生產批量相關的生產數據,亦或是一些質量數據,是否與第一次生產時確定下來的數據一致。

Kuhrke說:“如今我們可以通過員工手機實時獲取到幾乎所有的信息。這比從位置固定的電腦獲取信息要快。”

自組織車間生產

如果您以前因為使用位置固定的電腦而導致決策延遲或是受到了干擾,那么現在通過使用不受位置限制的智能手機和平板電腦可以減少延遲時間,并可就當前狀況及時做出決策。

根據Kuhrke所述,Opel現在已經開始著手研究如何在這樣的車間生產傳動齒輪。Kuhrke說:“總的來說,自組織生產對于汽車生產來說還只是一個大膽的設想。我們現在還僅僅只是把智能手機用于汽車生產,并準備將它延伸用于發動機或變速箱零部件工廠而已。”

汽車制造商Opel的Iwepro項目協調員Benjamin Kuhrke博士說:“我們所面臨的挑戰是需要設計出一種新型的生產系統。該系統需要具備更加綜合的物流功能。”

Darmstadt工業大學國家工業4.0平臺科學顧問委員會發言人Reiner Anderl教授(工程博士),談到了“戰略創新和未來的網絡智能系統”以及當今商業模式和職業領域的發展方向:從傳統創新向開放式創新,從生產鏈和供應鏈創造價值向數據創造價值。

這只是已確定的發展方向中的一部分。應用場景在此具有重要意義。“因為每個企業都想要知道自己有哪些地方可以通過工業4.0來加以改進。”

Anderl在工業4.0單元組件中看到了“巨大的潛力”。Anderl解釋說:“今后這些組件將是信息載體。”它們會被裝備上一個管理外殼。該外殼既能完成虛擬的代理服務,又具備實際的功能性。

例如,在未來軸系統上也會載有設計信息,其中包含執行流程圖、磨損數據、狀態監測信息以及該軸系統的使用說明。“能夠了解這些設計數據是件很棒的事情。現在我們必須把這些信息轉載到單個組件上。”Anderl認為這也正是我們接下來需要做的事情。

還有其他一些方面也非常值得我們探究,如實際應用的安全性。Anderl舉例說明了開啟工業4.0時代的復雜性:“在生產過程中我們不允許出現信息漏洞。信息保密這個課題非常重要。”用平板電腦和智能手機這樣的移動設備來控制生產將改變我們的職業生涯:“當前經濟形勢必須認清這些技術的重要性,否則將無法從中獲益。”

汽車生產的遠景

奧迪也已經開始準備打造未來工廠。由決策者組成的工作小組已經在收集針對智能工廠的各種設想,并將其轉化為現實,時間截點設定在2030年。

奧迪董事會成員Hubert Waltl博士說:“我們今天所熟悉的汽車生產在未來將不復存在。汽車生產將更快、更高效和更持久。”他接著說道:“您可以設想下奧迪未來工廠中的生產狀況:車身由3D打印機精準打印制作而成,無人運輸系統可以自由地將不同車型運輸至任何一個下一步裝配站。

也就是說,該運輸過程不再需要按照既定的緊湊的生產順序來進行。這是我們對未來工廠的設想。我們把它稱作智能工廠。

奧迪董事會成員Hubert Waltl博士認為:“汽車生產將更快、更高效和更持久——這就是汽車生產遠景。”

傳統的生產線就算到了2035年也不會徹底消失,奧迪技術發展創新部門負責人Alois Brandt對此深信不疑。他和他的團隊一直在探索和研究能夠改進汽車生產的各種方法。

他認為,一百年前Henry Ford開創的生產方式在未來依然有其優勢。他說:“在標準化批量生產方面,很難找到比它更有效的生產方式。